Vom Coil zum Profil

Jährlich verarbeiten wir mehrere 10'000 Tonnen Metall, welches für vielfältigste Einsatzzwecke und Bauwerke zum Einsatz kommt. Die Kundenwünsche sind individuell und kein Auftrag gleicht dem anderen. Haben Sie sich schon einmal gefragt, wie Ihre Fassaden- und Dachprofile entstehen?

Alles beginnt im Werk der Montana mit der Anlieferung der Metallbandspulen von unseren Vormateriallieferanten. Die fachspezifische Bezeichnung für diese aufgewickelten Stahl-, Aluminium- oder Chromstahlbänder nennt man Coil, die englische Bezeichnung für Spule.

Das kaltgewalzte Coil wiegt bis zu acht Tonnen und wird mittels Lastenkran vom LKW in das hauseigene Warenlager befördert. Durch die platzsparende Aufwicklung kann eine grosse Menge an Material gelagert werden, was ein breites Sortiment unterschiedlichster Farben und Materialdicken ermöglicht.

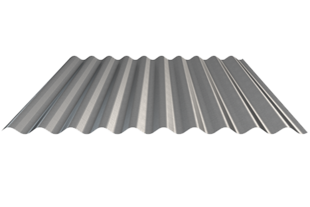

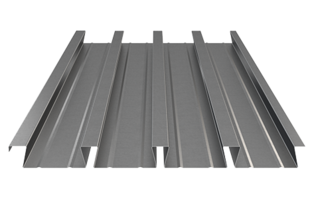

Mit jedem Produktionsauftrag wird ein definiertes Coil bestimmt und mit dem Lastenkran an eine der zahlreichen Fertigungslinien, den sogenannten Rollformern zugeführt. Dort wird das flache Coilmaterial abgewickelt und beim Durchlaufen des Rollformers in die gewünschte Querschnittsform gebracht. Die ausgeformten Profile werden beim Maschinenauslauf automatisch auf das vom Kunden gewünschte Mass abgelängt, gestapelt, sorgfältig verpackt und mit allen relevanten Informationen gekennzeichnet. Das Profil ist fertig – es muss nur noch auf den LKW verladen und von unseren Spediteuren zur Baustelle transportiert werden.

In der Produktion und deren Vorplanung sorgen mehr als 60 Mitarbeitende für einen reibungslosen Prozessablauf. Der moderne Maschinenpark mit den verschiedensten Rollformanlagen, Kantbänken sowie einer Perforationsmaschine sorgt dafür, dass nahezu jeder Kundenwunsch erfüllt werden kann – ob Wellband-, Trapez-, Verbund-, Bekleidungsprofile oder weitere Formteile: Alle Profile werden eigens nach Auftrag und Mass individuell für unsere Kunden gefertigt.